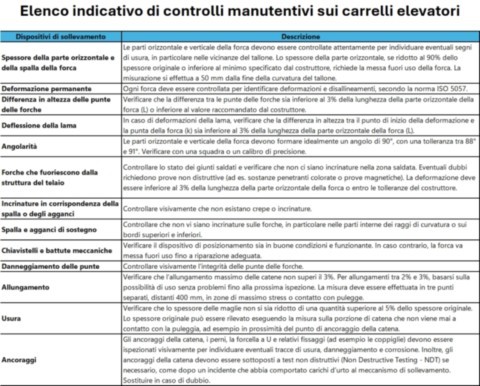

Elenco indicativo di controlli manutentivi sui carrelli elevatori

Elenco Excel controlli manutentivi sui carrelli elevatori

Una corretta manutenzione non solo riduce i rischi di incidenti, ma migliora anche la durata e l’efficienza del carrello elevatore. Le ispezioni regolari assicurano la conformità alle normative e il rispetto degli standard di sicurezza.

La check list per i controlli manutentivi sui carrelli elevatori include una serie di verifiche suddivise per diverse aree funzionali e componenti. Ecco un riepilogo organizzato:

1. Dispositivi di sollevamento

- Spessore delle forche: Misurazione dello spessore per verificare eventuali usure (dev'essere almeno il 90% dello spessore originale).

- Deformazione permanente: Controllo visivo e misurazione delle forche per rilevare deformazioni.

- Differenza in altezza delle punte: Non deve superare il 3% della lunghezza orizzontale della forca.

- Deflessione della lama: Misurare differenze di altezza per valutare eventuali deformazioni.

- Angolarità: Verifica di un angolo ideale di 90° con tolleranza tra 88° e 91°.

- Controlli specifici: Verifiche visive su giunti, spalle, chiavistelli, punte e allungamento delle catene.

2. Motore, trasmissione e freni

- Emissioni: Controllare perdite nel sistema di alimentazione e tubazioni (diesel o GPL).

- Impianto di scarico/aspirazione: Verifica contro infiltrazioni di gas di scarico.

- Freni: Verifiche di efficienza per freni di servizio e stazionamento.

- Sistema frenante generale: Controllo liquido freni, usura tubi e trasmissioni.

3. Componenti strutturali

- Ruote e gomme: Valutazione del battistrada, pressione e integrità dei pneumatici.

- Assale di trazione: Controllo visivo dell’integrità.

- Telaio e strutture di sicurezza: Ispezioni per cricche o deformazioni.

- Cofano: Verifica del sistema di chiusura e mantenimento.

4. Posto guida e comandi

- Sistema di ritenuta: Controllare cinture e blocchi di sicurezza.

- Sedile operatore: Verifica del fissaggio e regolazione.

- Sistema di sterzo: Controllo di giochi e usura su componenti meccanici ed elettronici.

- Comandi e simbologia: Controllare leggibilità e funzionalità dei comandi.

5. Impianto elettrico

- Condizioni della fonte di energia: Controllare connessioni, perdite e isolamento.

- Fissaggi e compatibilità: Verifica di fissaggi, tensione e peso rispetto alle specifiche del costruttore.

- Dispositivi di sicurezza: Interruttori di emergenza e spegnimento automatico.

- Cablaggi e fusibili: Ispezione visiva per danni e connessioni.

6. Impianto idraulico

- Prova di trafilamento: Test in discesa e inclinazione per individuare perdite.

- Valvola di discesa: Misurazione della velocità massima di discesa.

- Sicurezze meccaniche: Controllo di finecorsa e tarature dei cilindri.

7. Sicurezza generale

- Punti di attacco: Verifica di deformazioni su sollevatori, tetti e zavorre.

- Gancio traino: Controllo di integrità.

- Targhette di sicurezza: Controllare leggibilità ed eventuali etichettature mancanti.

8. Accessori e opzioni

- Movimentazione carichi: Verificare dispositivi per prevenire rilasci accidentali.

- Equipaggiamenti opzionali: Controllare funzionalità di fari, specchi, segnali, ecc.

- Manuali e istruzioni: Assicurarsi che siano disponibili e completi.

9. Controlli aggiuntivi

- Controlli supplementari per applicazioni speciali (es. ambienti antideflagranti), con dettagli da riportare in registri specifici.

A tale proposito mettiamo gratuitamente a disposizione degli iscritti alla nostra newsletter Professional la check list in excel