I DISPOSITIVI DI PROTEZIONE INDIVIDUALI (D.P.I)

- I Dispositivi di Protezione Individuale (D.P.I.)

- Come si scelgono i DPI?

- Chi sceglie i DPI?

- Gli obblighi del lavoratore

- Regole generali sull’utilizzo dei DPI

- Categorie Dpi

- La protezione degli arti superiori

- Guanti di protezione contro i rischi meccanici

- Guanti di protezione contro i prodotti chimici ed i microrganismi

- Guanti di protezione contro il calore o il fuoco

- Guanti di protezione contro il freddo

- Guanti elettricamente isolanti

- Guanti e proteggi-braccia di maglia metallica

- Guanti per ambienti sanitari

- La protezione degli occhi e del viso

- La protezione del capo

- La protezione dell’udito

- La protezione del corpo

- La protezione delle vie respiratorie

- La protezione degli arti inferiori

- La protezione dalle cadute nel vuoto

- Il D.Lgs. n. 17/2019

I Dispositivi di Protezione Individuale (D.P.I.)

Il Titolo III, capo II del D. Lgs. 81/08 e s.m.i. “Uso dei dispositivi di protezione individuale” tratta dei requisiti minimi di sicurezza e salute per l’uso dei dispositivi di protezione individuale da parte dei lavoratori nei luoghi di lavoro.

Sono previsti obblighi precisi a carico del datore di lavoro per quanto concerne la scelta, le condizioni d’uso, l’igiene, la tenuta in efficienza e l’addestramento all’uso nonché obblighi altrettanto puntuali per i lavoratori coinvolgendo nel sistema sicurezza tutti gli operatori.

Comprendono qualsiasi attrezzatura destinata ad essere indossata e tenuta dal lavoratore allo scopo di proteggerlo contro uno o più rischi suscettibili di minacciarne la sicurezza o la salute durante il lavoro nonché ogni complemento o accessorio destinato a tale scopo.

Sono esclusi da questa categoria:

indumenti di lavoro ordinari e uniformi non specificatamente destinati alla protezione;

attrezzature dei servizi di soccorso e salvataggio;

attrezzature di protezione individuale delle forze armate, polizia etc.; attrezzature di protezione individuale proprie dei mezzi di trasporto stradali; i materiali sportivi;

i materiali per l’autodifesa o per la dissuasione;

gli apparecchi portatili per individuare e segnalare rischi e fattori nocivi.

L’uso dei DPI si rende necessario solo dopo aver valutato ed attuato tutte le possibili forme di protezione collettiva. Per prima cosa è perciò necessario considerare se sia possibile eliminare il rischio o contenerlo mediante misure tecniche di prevenzione e/o con procedure organizzative oppure realizzare una separazione ambientale che eviti l’esposizione del lavoratore.

Se si verifica la permanenza di un rischio residuo nello svolgere l’attività considerata, in quanto i rischi non possono essere evitati o sufficientemente ridotti, allora si ricorre alla protezione individuale.

Oltre ai requisiti essenziali di salute e sicurezza nella scelta dei DPI è necessario tenere conto delle caratteristiche specifiche del luogo di lavoro e dell’utente e quindi non solo non comportare un rischio maggiore di quello che prevengono ma anche essere adeguati alle condizioni esistenti sul luogo di lavoro,

tenere conto delle esigenze ergonomiche o di salute del lavoratore e poter essere adattati all’utilizzatore secondo le sue necessità.

In caso di rischi multipli che richiedono l’uso simultaneo di più DPI, questi devono essere tra di loro compatibili e tali da mantenere, anche nell’uso simultaneo, la propria efficacia nei confronti del rischio e dei rischi corrispondenti.

Sono poi da considerare tutti quegli elementi che rendono il DPI comodo e gradito all’operatore che sarà di conseguenza più invogliato ad utilizzarli e cioè:

Non devono creare impedimenti particolari o eccessivi all’operatività della persona

Devono essere adattabili alla persona, comodi e ben tollerati

Devono essere resistenti e il più possibile economici

Non devono avere parti pericolose

Devono essere facili da indossare e da togliere in caso di emergenza

La manutenzione deve essere facile e devono essere eventualmente resistenti alle operazioni di manutenzione.

I DPI che vanno a contatto con l’epidermide devono essere compatibili con la stessa.

Come si scelgono i DPI?

La linea d’intervento per la scelta è la seguente:

1. analisi del rischio: individuazione dei fattori di rischio e dei punti critici del procedimento

2. analisi e valutazione dei rischi residui: individuazione dei rischi non eliminabili con forme di protezione collettiva e quindi valutazione del tipo e delle modalità dell’esposizione.

3. individuazione e applicazione della normativa specifica per il rischio individuato: conoscenza delle disposizioni di legge sia generali che eventuali disposizioni particolari per il rischio di cui si tratta (es. BSE, amianto)

4. identificazione dei DPI necessari

5. individuazione delle norme di buona tecnica riguardanti il DPI: stabilire quali sono le norme a cui deve rispondere il DPI. Sono normalmente norme UNI-EN e permettono di ottenere la marcatura CE che è il requisito base per la scelta del DPI.

6. identificazione delle caratteristiche specifiche del DPI tenendo conto dei rischi che l’uso del DPI può introdurre: oltre ai requisiti essenziali che permettono al DPI di svolgere la funzione per cui è progettato ne esistono altri che possono renderlo, per esempio, più confortevole. Valutare sempre i disagi che l’uso del DPI comporta (limitazione della visuale o dell’avvertimento di segnali, dei movimenti, caldo etc.)

7. raffronto con quanto è disponibile in commercio

8. acquisizione di alcuni modelli e raccolta informazioni: la migliore scelta può essere fatta, se possibile, facendo provare i DPI ad alcuni dei futuri utilizzatori

9. scelta definitiva

10. verifiche periodiche sull’adeguatezza del DPI: la scelta deve aggiornarsi sia in base ad eventuali cambiamenti delle condizioni di lavoro sia ai progressi tecnici in fatto di materiali ma anche in base ad eventuali aggiornamenti normativi.

Chi sceglie i DPI?

I principali destinatari delle norme antinfortunistiche sono i datori di lavoro, i dirigenti, i preposti

La vigilanza da parte dei soggetti destinatari delle norme antinfortunistiche non si esaurisce nella scelta dei

DPI ma deve essere continua e deve esplicarsi in altri importanti punti:

mantenere in efficienza i DPI

provvedere affinché essi siano usati per gli scopi previsti fornire istruzioni ed informazioni ai lavoratori provvedere ad una formazione adeguata degli stessi destinare ogni DPI ad uso personale

se l’uso è collettivo, prendere misure adeguate affinché tale uso non ponga problemi sanitari etc. organizza, se necessario, uno specifico addestramento circa l'uso corretto e l'utilizzo pratico dei DPI. L'addestramento è indispensabile per ogni DPI che appartenga alla terza categoria e per i dispositivi di protezione dell'udito.

Gli obblighi del lavoratore

Anche il lavoratore è soggetto ad alcuni obblighi e cioè:

si sottopone al programma di formazione e addestramento organizzato dal datore di lavoro;

utilizza i DPI messi a loro disposizione conformemente all'informazione e alla formazione ricevute e all'addestramento eventualmente organizzato;

ha cura dei DPI messi a loro disposizione e non vi apporta modifiche di propria iniziativa;

al termine dell'utilizzo segue le procedure aziendali in materia di riconsegna dei DPI;

segnala immediatamente qualsiasi difetto o inconveniente rilevato nei DPI messi a disposizione

Regole generali sull’utilizzo dei DPI

Conservazione

Rispettare le indicazioni del fabbricante sia a magazzino che in esercizio (temperatura, umidità etc.) L’utente deve essere istruito su come conservare i DPI distinguendo fra i personali e quelli ad uso collettivo

Per DPI ad uso saltuario o necessari in caso di emergenza deve essere individuato il luogo di conservazione

Porre particolare attenzione a eventuali date di scadenza

Manutenzione

Va dal semplice esame visivo al lavaggio, bonifica, sterilizzazione etc. L’operatore deve essere addestrato e seguire le istruzioni del fabbricante Utilizzare i ricambi originali

Per alcuni DPI (autorespiratori, maschere a gas, etc.) è necessaria una manutenzione preventiva

La garanzia decade in caso di manutenzione errata o non autorizzata dal fabbricante

Formazione, informazione, addestramento

L’obiettivo è che il lavoratore utilizzi il DPI per tutto il periodo di esposizione al rischio e quindi: L’informazione può realizzarsi anche senza la presenza fisica dell’informatore (materiale cartaceo,

audiovisivi etc.) mentre formazione e addestramento presuppongono un ruolo attivo del formatore e

dell’operatore per sviluppare una coscienza della sicurezza

Bisogna prevedere un aggiornamento periodico

L’addestramento, obbligatorio per DPI di classe terza e per gli otoprotettori, deve far familiarizzare l’utilizzatore col dispositivo simulando tutte le condizioni di rischio

L’avvenuto addestramento deve essere documentato e verificato

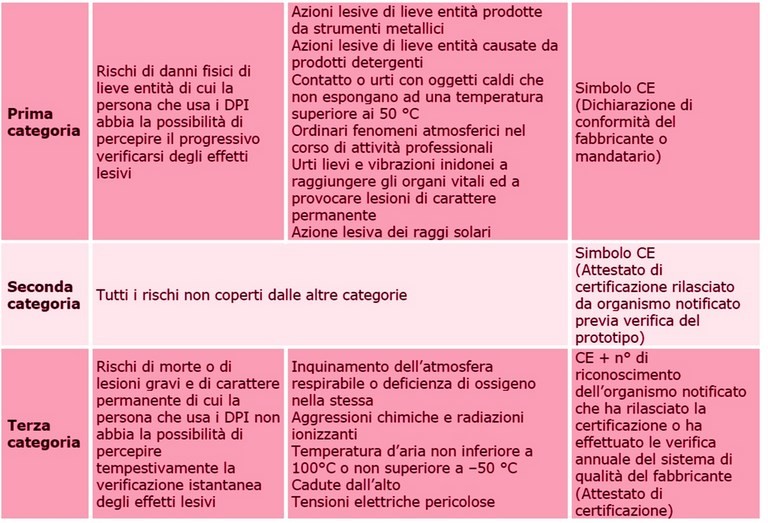

Categorie Dpi

La garanzia che un DPI soddisfi i requisiti essenziali di salute e sicurezza è rappresentata dalla marcatura CE.

I DPI sono divisi in tre categorie a seconda della gravità dei rischi dai quali sono destinati a proteggere, le tre categorie hanno regole diverse per quanto riguarda l’apposizione del marchio CE.

Oltre alla marcatura CE su ogni dispositivo, se non meglio specificato dalla norma tecnica, deve essere presente:

identificazione del fabbricante riferimento al modello di DPI

qualsiasi riferimento opportuno caratteristico del DPI

Se la progettazione e la costruzione hanno seguito una norma di riferimento questa deve essere seguita integralmente e deve essere riportata.

La marcatura deve essere facile da individuare e da leggere, la spiegazione della marcatura ed eventualmente la sua posizione devono essere riportati nella nota informativa. Questa nota, redatta in italiano, che contiene oltre al nome e all'indirizzo del fabbricante o del suo mandatario nella Comunità, ogni informazione utile concernente:

le istruzioni di deposito, di impiego, di pulizia, di manutenzione, di revisione e di disinfezione. I prodotti di pulizia, di manutenzione o di disinfezione consigliati non devono avere alcun effetto nocivo per i DPI o per l'utilizzatore;

le prestazioni ottenute agli esami tecnici effettuati per verificare i livelli o le classi di protezione dei

DPI;

gli accessori utilizzabili con i DPI e le caratteristiche dei pezzi di ricambio appropriati;

le classi di protezione adeguate a diversi livelli di rischio e i corrispondenti limiti di utilizzazione;

la data o il termine di scadenza dei DPI o di alcuni dei loro componenti;

il tipo di imballaggio appropriato per il trasporto dei DPI;

il significato della marcatura, se questa esiste;

i riferimenti delle direttive applicate;

nome, indirizzo, numero di identificazione degli organismi notificati che intervengono nella fase di certificazione dei DPI.

La protezione degli arti superiori

La protezione degli arti superiori si realizza tramite guanti ma anche con protettori dell’avambraccio. Le categorie di rischi da cui proteggersi sono molteplici e molteplici sono quindi le tipologie di guanti ognuna delle quali viene perciò sottoposta a prove specifiche. E’ necessario quindi per ognuna delle categorie di seguito illustrate individuare quale è il livello di protezione che più si adatta al lavoro che si deve eseguire e si ricorda in proposito che, soprattutto nelle operazioni di tipo chimico, saranno probabilmente necessari più tipi di guanti per ottenere una protezione adeguata.

I guanti, esclusi quelli per elettricista e i chirurgici, hanno alcuni requisiti generali per esempio di ergonomia (taglie e livello di destrezza ottenibile), innocuità (pH neutro e assenza di sostanze riconosciute come allergizzanti), comfort ed efficienza definiti da una norma generale (EN 420) e hanno inoltre regole comuni per marcatura e tipo di istruzioni che devono essere fornite.

Il rischio specifico da cui il guanto protegge è individuato da pittogrammi la cui apposizione ed i relativi livelli di prestazione sono soggetti a precise norme. Solo per i dispositivi di prima categoria non sono previsti pittogrammi.

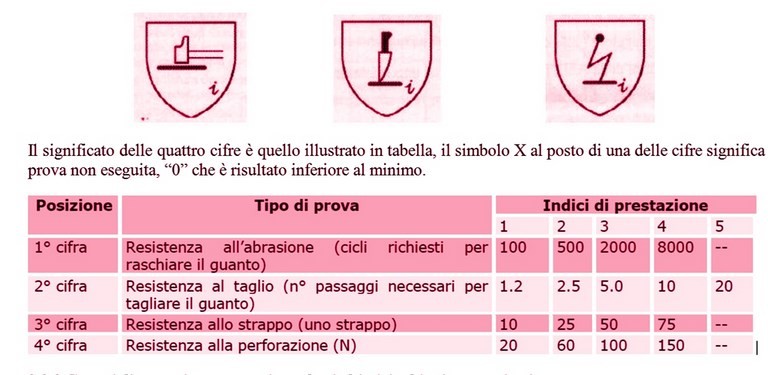

Guanti di protezione contro i rischi meccanici

Si utilizzano per la protezione da aggressioni fisiche e meccaniche causate da abrasione, taglio da lama, foratura, strappo e taglio da urto. I guanti di questo tipo non proteggono contro le vibrazioni.

Ne esistono molti tipi e in vari materiali (cuoio, tela, sintetici) per adattarli il più possibile all’uso specifico; per orientarsi nella scelta è quindi necessario individuare le caratteristiche essenziali a seconda del lavoro che si deve compiere e consultare la tabella dei livelli di prestazione per stabilire l’esatto livello di protezione. Mentre livelli di prestazione troppo bassi non assicurano sufficiente protezione, dispositivi protezioni sovradimensionate possono far scegliere un guanto inadeguato sotto altri punti di vista ad esempio con tattilità limitata, meno flessibile etc. quindi più scomodo e meno gradito all’operatore e perciò, in ultima analisi, meno utilizzato.

La norma che regola questo tipo di guanti è la EN 388. Essi sono individuati da un pittogramma seguito da numero a quattro cifre a cui possono essere aggiunti i pittogrammi per rischio d’impatto con coltelli a mano e elettricità statica.

Il significato delle quattro cifre è quello illustrato in tabella, il simbolo X al posto di una delle cifre significa prova non eseguita, “0” che è risultato inferiore al minimo

Guanti di protezione contro i prodotti chimici ed i microrganismi

Per la scelta del guanto adatto è di essenziale importanza richiedere verso quali sostanze e a quali concentrazioni sono stati testati è perciò necessario consultare sempre la nota informativa. I materiali più comunemente utilizzati sono lattice, nitrile, butile, PVC etc.; per quelli privi di supporto tessile all’interno è possibile utilizzare un sottoguanto in maglia che eviti il contatto diretto con la pelle. Si ricorda che non è trascurabile la percentuale di persone allergiche al lattice è bene perciò accertarsi di tali condizioni personali prima di fornire guanti di questo materiale, in questi casi è necessario consultare anche il Medico Competente.

Nella scelta del tipo di guanto è necessario valutare:

tipo di materiale in funzione dell’inquinante spessore

tasso di permeazione

E’ di fondamentale importanza consultare la tabella fornita dal produttore del guanto in cui indica quali prodotti sono stati testati e a quali concentrazioni.

I guanti monouso non devono mai essere riutilizzati

Tutti i guanti proteggono solo a breve termine in quanto nel tempo tutti, con diversi gradi, consentono la permeazione della maggior parte dei composti organici in maniera proporzionale al loro spessore

Devono essere indossati tutte le volte che esiste un potenziale rischio di contatto con la pelle

Per la scelta del materiale è necessario riferirsi alle tabelle specifiche. Se il rischio è sconosciuto sono raccomandati come minimo guanti in gomma nitrilica. Il tipo di guanti da utilizzare dovrebbe essere comunque specificato nella procedura operativa standard.

Devono essere tolti prima di toccare superfici che non devono essere contaminate (maniglie, telefono etc.)

Guanti speciali devono essere utilizzati per i materiali caldi o abrasivi (es. vetreria rotta): questi guanti non sono adatti a maneggiare prodotti chimici

Prima di ogni uso i guanti devono essere ispezionati per rilevare danni o contaminazioni (tagli, punture, punti scoloriti etc.). E’ utile una protezione aggiuntiva con creme barriera

I guanti devono essere tolti avendo cura di rovesciarli e quindi vanno messi fra i rifiuti pericolosi

I guanti non monouso devono essere sostituiti periodicamente in funzione della frequenza di utilizzo e della loro resistenza alle sostanze impiegate. La permeazione dei prodotti chimici può diventare una fonte di esposizione cronica. I lavaggi e l’utilizzo di solventi non polari rimuovono gli agenti plastici e degradano rapidamente il guanto

E’ necessario lavarsi sempre le mani dopo essersi tolti i guanti

In caso di versamento sui guanti è necessario toglierseli e lavarsi subito le mani

Alcune manipolazioni, es. cancerogeni ed antiblastici, necessitano dell’utilizzo di due paia di guanti

Per questi guanti devono essere forniti dati anche sulle prove meccaniche come descritto in EN 388.

Nella scelta può poi essere utile conoscere l’indice di permeazione e cioè il tempo, in minuti, impiegato da un liquido pericoloso ad impregnare lo spessore del guanto ricordando che anche in questo caso l’indice andrà scelto in base all’effettivo rischio di contatto con la sostanza per non incorrere nella scelta di guanti ad indice troppo elevato che potrebbero essere molto meno confortevoli. L’indice di permeazione potrà quindi variare al variare della sostanza testata.

Un’altra prova di cui si può tenere conto è quella di resistenza alla penetrazione che viene definita tramite prova di perdita d’aria, e in alcuni casi di acqua, il cui risultato può essere positivo o negativo, questo si traduce in livelli di qualità accettabili (AQL) che definiscono tre indici di prestazione di cui quello contrassegnato con 1 da la prestazione migliore.

Le norme che regolano questo tipo di guanti sono le EN 374 /1, /2 (resistenza alla penetrazione) e /3 (resistenza alla permeazione) utilizzate congiuntamente alla EN 420.

Sotto al simbolo che denota il rischio chimico sono presenti tre lettere codice che si riferiscono ai prodotti chimici di prova. Confrontando queste lettere con i prodotti in uso deve essere quindi scelto il guanto adatto

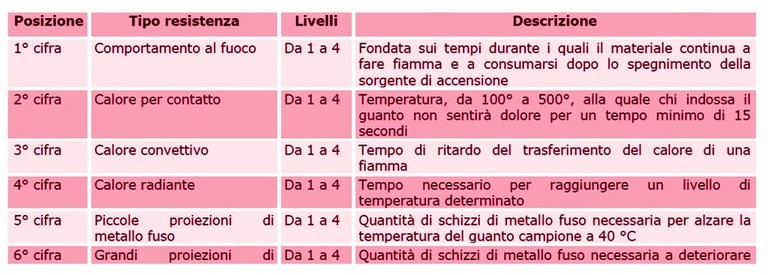

Guanti di protezione contro il calore o il fuoco

Proteggono le mani contro il calore e/o le fiamme in una o più delle seguenti forme: fuoco, calore per contatto, calore convettivo, calore radiante, piccoli spruzzi o grandi proiezioni di metallo fuso.

Questi guanti devono soddisfare almeno i requisiti prestazionali di livello 1 per abrasione e strappo definiti

dalla EN 388.

Norma e simbolo: La norma che regola questo tipo di guanti è la EN 407 e sono identificati dal pittogramma e da un numero a sei cifre il cui significato è quello illustrato in tabella.

Il numero più alto definisce sempre la prestazione migliore:

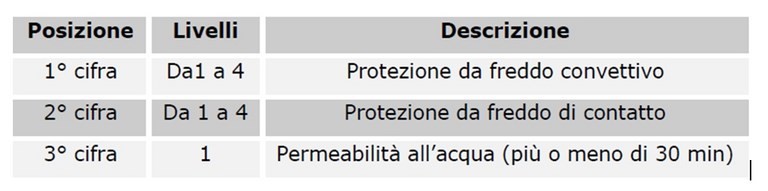

Guanti di protezione contro il freddo

Proteggono contro il freddo trasmesso per convezione o conduzione fino a -50 °C dovuto alle condizioni climatiche o ad un'attività industriale. I valori dei vari livelli di prestazione sono determinati dai requisiti speciali per ogni classe di rischio o dalle specifiche aree di applicazione: prevedendo lavori in ambienti freddi si darà la preferenza alle alte resistenze al freddo convettivo, mentre se si prevede di maneggiare oggetti freddi si preferirà buona protezione dal freddo di contatto.

Guanti elettricamente isolanti

Salvaguardano da contatti accidentali con parti in tensione, coprono sempre anche l’avambraccio, e sono quindi previsti in cabine elettriche, sale controllo, quadri di media e alta potenza. Vengono scelti in base alla tensione massima di utilizzo come espresso in tabella

Prima dell’uso è necessario gonfiare il guanto per accertarsi che sia integro e molta cura va posta nello stoccaggio. Devono essere sottoposti a verifiche elettriche periodiche

Guanti e proteggi-braccia di maglia metallica

Necessari durante l’impiego di coltelli a mano particolarmente nel caso di utilizzo di coltelli a mano in mattatoi, industrie di lavorazione della carne, del pesce e dei molluschi. E’ essenziale che siano ben adattati alla persona se troppo piccoli sono scomodi e limitano i movimenti, troppo larghi possono costituire un rischio. Per maggiore igiene e a volte per isolamento termico, possono essere richiesti altri guanti in vinile o vinile e cotone di cui andrà prevista la compatibilità come per eventuali maniche. Dopo aver adattato il DPI alla persona è necessario tagliare e fermare le parti volanti.

L’indicazione della temperatura massima consentita per la pulizia è riportata solo se è inferiore agli 82 °C.

Guanti per ambienti sanitari

I guanti utilizzati in campo medico per la protezione dalla contaminazione incrociata dell’utilizzatore e del paziente (rispondenti alle norme UNI 455/1, /2 e /3) possono essere in vinile e possono essere sterili o meno mentre i guanti in gomma sono riservati ad attività di pulizia.

Sono definiti guanti medicali monouso quelli destinati all’uso in campo medico per proteggere il paziente e l'utilizzatore da contaminazione reciproca e guanti da esame quelli medicali sterili o non-sterili che possono avere o non avere forma anatomica, utilizzati per condurre visite mediche, procedure diagnostiche e terapeutiche e per manipolare materiali medicali contaminati.

I guanti devono essere indossati quando:

si maneggiano contenitori di liquidi biologici

si maneggiano strumenti e attrezzature decontaminate la cute delle mani non è integra

si prevede il contatto con mucose o cute non integra

ci sia rischio di contatto con sangue, liquidi biologici o tessuti

si maneggiano attrezzature contaminate (per evacuazione, drenaggio, cure igieniche etc.) Nella scelta e nell’utilizzo dei guanti è necessario seguire alcune regole:

Scegliere guanti di taglia e resistenza appropriata rispetto al lavoro da compiere Indossare i guanti subito prima dell’esecuzione di procedure a rischio Rimuovere i guanti appena terminata la procedura a rischio e lavare le mani Non riutilizzare mai i guanti

Sostituire immediatamente i guanti in caso di lesione o rottura Sostituire i guanti dopo la prestazione ad ogni paziente Eliminare subito i guanti scoloriti, deteriorati o lesionati

Non lavare mai i guanti monouso perché perdono in capacità protettiva

E’ necessario ricordare che mentre i guanti sono efficienti nell’evitare la contaminazione delle mani niente possono fare contro tagli e punture. I guanti non possono essere sostituiti da creme o schiume in quanto questi sistemi non sono attivi contro i patogeni.

La protezione degli occhi e del viso

La protezione degli occhi contro diversi pericoli che potrebbero danneggiare l'occhio o alterare la visione si può realizzare con diversi dispositivi anche in funzione della necessità di proteggere l’intero volto:

Occhiali con o senza schermi laterali

Occhiali a visiera/maschere

Schermi facciali (incorporano generalmente fascia girotesta, protezione anteriore, elmetto, cappuccio di protezione o altro dispositivo di supporto adeguato)

Schermi a mano per la saldatura (dispositivo a mano che protegge gli occhi, il viso e il collo).

Elmetto per la saldatura (dispositivo indossato sulla testa, che protegge gli occhi, il viso, il collo e la parte superiore della testa completamente o in parte)

Per individuare il protettore adatto è necessario stabilirne le caratteristiche in merito a:

tipo di filtro: a seconda del rischio previsto;

classe ottica del protettore: la migliore è la classe 1, gli oculari di classe 3 non sono adatti ad impieghi prolungati e quelli di classe 2 sono indicati per utilizzi intermittenti;

resistenza meccanica;

campi di utilizzo;

eventuali richieste di trattamenti antiappannanti o antiabrasione.

La marcatura del DPI ne riassume le caratteristiche e conoscerne il significato è necessario per orientarsi nella scelta nella vasta gamma dei protettori. Posizioni e simboli sono indicati nella norma EN 166 e sono riportati, in questo testo, per ogni tipo di protettore.

Tutti i protettori individuali dell'occhio ad eccezione di quelli utilizzati contro le radiazioni ionizzanti, i raggi X, le emissioni laser e le irradiazioni infrarosse emesse da sorgenti a bassa temperatura, hanno regole comuni riguardo alla marcatura. Montatura e lente devono riportare entrambe la marcatura. Essa è costituita da un codice alfanumerico che può avere fino a 7 posizioni, ma che non è obbligatorio siano tutte presenti, ed il cui significato è espresso nella seguente tabella

La protezione del capo

La protezione del capo è necessaria ogni volta che ci sia rischio di urti o di caduta di materiali dall’alto ed è sempre obbligatoria nei cantieri. E’ bene distinguere tra elmetti di protezione e copricapo antiurto essendo diversi i loro campi di applicazione. Per ognuno dei due tipi ci sono anche diversi requisiti facoltativi che possono orientare la scelta.

Solitamente è composto da una calotta e da una bardatura regolabile che lo sorregge sul capo, per un'adeguata protezione è infatti necessario che l’elmetto sia ben adattato alla taglia della testa dell'utilizzatore.

Questi dispositivi molto spesso vengono integrati con cuffie, visiere etc. per la protezione da rischi multipli e, nella scelta, è perciò necessario valutare la possibilità di inserimento di accessori.

Gli elmetti ed i copricapo sono realizzati in modo da assorbire l'energia d’urto tramite la distruzione totale o parziale della calotta e della bardatura; il danno parziale può non essere immediatamente visibile, quindi, qualsiasi protettore sottoposto a un grave urto deve essere sostituito.

Per salvaguardare l’integrità del DPI è vietato modificare o togliere uno qualsiasi dei componenti originali, in modo diverso da quello raccomandato dal fabbricante, che applicare vernice, solventi, adesivi o etichette autoadesive, se non in conformità con le istruzioni del fabbricante.

Ogni elmetto o copricapo deve riportare una marcatura stampata o impressa con le informazioni seguenti:

a) numero della presente norma;

b) nome o marchio di identificazione del fabbricante;

c) anno e trimestre di fabbricazione;

d) tipo di elmetto (designazione del fabbricante) sia sulla calotta sia sulla bardatura;

e) taglia o gamma di taglie (in centimetri) sia sulla calotta sia sulla bardatura.

La protezione dell’udito

Esistono tre tipi di dispositivi che attenuano gli effetti del rumore sull’apparato uditivo: inserti auricolari, cuffie e caschi. Vi sono anche protezioni di tipo non passino, che incorporano elementi meccanici o elettronici, che non verranno però analizzate in questo documento

Inserti auricolari (tappi)

Vengono introdotti nel condotto uditivo esterno e sono consigliati per pressioni sonore inferiori a 95/100 dB(A) e quando il dispositivo viene utilizzato per lunghi periodi durante la giornata. La loro attenuazione va da 15 a 20 dB(A).

Si indossano sollevando il padiglione auricolare in modo da raddrizzare il condotto uditivo e favorire l’introduzione del tappo ruotandolo leggermente. Bisogna maneggiarli con le mani pulite ed essere sicuri, nel caso di inserti riutilizzabili, delle loro condizioni igieniche. Ne esistono anche preformati sul calco del condotto uditivo.

2 Cuffie antirumore

Sono consigliati per pressioni sonore inferiori a 125 dB(A) e quando il dispositivo viene utilizzato per brevi periodi durante la giornata. La loro attenuazione va da 20 a 45 dB(A). Possono essere montate su elmetti di protezione.

I cuscinetti devono aderire bene alle orecchie (p. es. verificare che non ci siano capelli) e non devono essere sporchi o usurati. Per una corretta protezione è necessario che le coppe siano ben regolate sulle orecchie.

Le cuffie non presentano problemi igienici ed hanno il vantaggio che per aumentare l’attenuazione possono essere usate insieme agli inserti. Tra gli svantaggi che presenta questo tipo di dispositivo si possono inserire il fastidio dovuto alla pressione sulle orecchie ed al peso del dispositivo e la possibilità che la sudorazione aumenti.

Sono consigliati per pressioni sonore inferiori a 135 dB(A) e quando il dispositivo viene utilizzato per brevi periodi, la loro attenuazione arriva fino a 50 dB(A). Proteggono tutta la testa e possono avere una ricetrasmittente per le comunicazioni verbali.

Il casco attenua anche il rumore trasmesso per via ossea e permette l’uso contemporaneo di altri dispositivi di protezione; il disagio è dovuto al peso e all’ingombro del dispositivo stesso.

2.5.4 Note per la scelta del dispositivo

Gli elementi da valutare nella scelta di questi dispositivi sono:

Marcatura di certificazione (marcatura CE con o senza anno di emissione della normativa)

Requisito di attenuazione sonora: valutato tramite i valori APV, SNR e “H, M, L” (vedi par. 2.5.4.1). In condizioni reali spesso non si ha l’attenuazione prevista principalmente per problemi di adattamento alla persona. E’ da evitare l’effetto di iperprotezione in quanto dispositivi che attenuino eccessivamente il rumore creano difficoltà di comunicazione e avvertimento, il soggetto può quindi essere portato a toglierseli. In condizioni di estrema rumorosità è necessario ricordare che cuffie e inserti usati insieme non offrono una attenuazione pari alla somma dei due, anzi, in alcuni casi, la riduzione può risultare addirittura ridotta. In questi casi si consiglia perciò di ricorrere a dispositivi studiati per essere utilizzati in combinazione.

La protezione del corpo

La protezione del corpo si realizza con una grande varietà di indumenti, che coprono o sostituiscono gli indumenti personali, realizzati per proteggere da uno o più rischi e diversi anche per tipo di protezione del corpo.

Esistono quindi indumenti:

a protezione locale, utilizzati se il rischio riguarda una sola parte del corpo (es. grembiuli per schizzi frontali). E’ necessario però accertarsi, nel caso si utilizzino più DPI contemporaneamente (es. guanti, stivali etc.), che offrano tutti adeguata protezione e che non vi sia pericolo di passaggio di materiali pericolosi nelle parti di congiunzione (es. maniche/guanti);

a copertura limitata, solo per basse probabilità di accadimento e per rischi non gravi come giacche o camici progettati per essere indossati su altri indumenti e per essere tolti velocemente in caso di contaminazione;

a copertura completa dell’operatore, se l’inquinante è in grado di intaccare la pelle si ricorre ad indumenti alimentati ad aria fino ad arrivare a quelli impermeabili ai gas che isolano completamente l’operatore dall’ambiente.

La protezione delle vie respiratorie

Appartengono tutti alla 3° categoria ( e sono di diverso tipo: Facciale filtrante: purifica l’aria mediante filtri. Comprende:

o Semimaschere senza valvole di inspirazione e con filtri separabili

o Semimaschere e quarti di maschera (se non copre il mento) . Comprende:

- semimaschere filtranti (anche dette facciali filtranti e contrassegnate “FF”) costruite interamente o prevalentemente di materiale filtrante

- semimaschere filtranti, con valvole di inspirazione ed espirazione, in cui il filtro antigas è parte inseparabile del dispositivo mentre i filtri antipolvere possono essere sostituiti (

o Maschere intere che coprono tutto il volto

Respiratori: forniscono aria o gas (es. ossigeno) da sorgenti non contaminate. A seconda che dipendano o meno dall’atmosfera ambiente si distinguono in:

Respiratori a filtro: dipendenti dall’atmosfera ambiente o Antipolvere per particelle in sospensione

o Antigas per gas e vapori (forma gassosa di sostanze liquide a temperatura ambiente) e combinati contro particelle, gas e vapori

Respiratori isolanti: indipendenti dall’atmosfera ambiente e che sono consigliati se:

- % ossigeno è inferiore al 17%

- concentrazione del contaminante supera i limiti di esposizione consentiti dai respiratori a

filtro

- il contaminante ha soglia olfattiva superiore al TLV

I respiratori contro particelle o antipolvere, siano essi facciali filtranti o semimaschere con filtri, sono costituiti di materiale che trattiene le particelle sia meccanicamente che per azione elettrostatica. Sono contraddistinti dalla lettera “P” colorazione BIANCA.

Hanno 3 classi di protezione, a efficienza crescente, normalmente espressa con un Fattore di Protezione Operativo (FPO) che è il rapporto fra concentrazione del contaminante nell’ambiente e dentro alla maschera. Il fattore risultante arrotondato, per sicurezza, all’intero inferiore indica di quante volte il dispositivo può ridurre la concentrazione esterna.

I respiratori antigas hanno filtri in carbone attivo che, per assorbimento fisico o chimico, trattengono l’inquinante. Vengono distinti tramite lettere e colori identificativi.

I filtri combinati (gas e polvere) oltre alla colorazione del o dei gas specifici devono riportare una fascia bianca e la marcatura riporterà tutte le lettere distintive con le relative classi di efficienza.

Per tutti i tipi di filtri dopo la classe di efficienza compaiono le sigle NR = Non Riutilizzabile o R = Riutilizzabile ed in alcuni casi la lettera “D” che indica il superamento della prova di intasamento con polvere di dolomite e garantisce quindi maggiore efficienza filtrante.

Per ogni tipo di filtro antigas esistono tre classi di protezione a seconda della quantità di contaminante che il filtro è in grado di assorbire. La scelta è quindi determinata dalla concentrazione prevista dell’inquinante

La protezione degli arti inferiori

Nella protezione degli arti inferiori possiamo distinguere calzature di sicurezza, calzature protettive e calzature da lavoro per uso professionale diverse essenzialmente per le caratteristiche del puntale e la resistenza della suola ad idrocarburi. Sono indicate da tre sigle (S, P, O).

A seconda della forma si può scegliere il modello più adatto alle esigenze dell’utilizzatore tra calzature basse o alla caviglia, stivali al polpaccio, al ginocchio o alla coscia a seconda del tipo di rischio previsto e della parte che possa esserne colpita.

I requisiti di base (SB, PB, OB) comprendono la resistenza allo strappo, all’abrasione, permeabilità al vapore, tenuta tomaia/suola, antiscivolo della suola e resistenza della suola agli idrocarburi (eccetto per le calzature da lavoro in cui è però presente un requisito specifico).

La protezione dalle cadute nel vuoto

Oltre ad una accurata scelta delle attrezzature molta attenzione deve essere posta nella scelta dei punti di fissaggio che devono essere in grado di reggere lo strappo dovuto all’eventuale caduta. L’ancoraggio di questi sistemi dovrebbe essere sempre al di sopra della posizione dell’utilizzatore e sulle istruzione dovrebbe essere indicato il punto di ancoraggio corretto ed anche la resistenza minima di ancoraggio.

Per quanto riguarda i dispositivi possiamo distinguere:

Le cinture di posizionamento o di trattenuta (semplici cinture girovita regolate dalla norma EN 358): impediscono il raggiungimento di zone pericolose o servono all’operatore per mantenere una posizione sicura una volta giunto in altezza, con le mani libere. In caso di caduta possono ruotare attorno al corpo dell’operatore provocando lesioni alla colonna vertebrale. Sono infatti semplici sistemi di posizionamento sul lavoro, non sono sistemi anticaduta, e vengono utilizzate congiuntamente ad un cordino che le collega alla struttura.

Le imbracature anticaduta: prevedono, in aggiunta alla cintura, anche bretelle e normalmente cosciali rendendo la trattenuta più sicura (EN361). Hanno il vantaggio di potere essere utilizzate anche come dispositivi di salita o discesa. Vanno usate unitamente a componenti che assorbano l’energia della caduta (assorbitore di energia).

Esistono anche dispositivi anticaduta retrattili (EN360) che hanno sia funzione autobloccante che un sistema di tensione e riavvolgimento automatico del cordino. Nel dispositivo stesso o nel cordino può essere integrato il dissipatore di energia.

Le istruzioni dovrebbero contenere tutti i dettagli che permettano all’utilizzatore un impiego corretto del dispositivo e devono chiarire se il dispositivo stesso è personale o debba essere utilizzato da più operatori. La documentazione fornita deve essere conservata assieme al dispositivo e deve comprendere una scheda di controllo che riporti:

marchio identificativo

nome e indirizzo del fabbricante o fornitore numero di serie del fabbricante

anno di fabbricazione

idoneità all’uso con altri componenti in sistemi di arresto della caduta data di acquisto e di prima messa in servizio

nome dell’utilizzatore

Data e dettaglio delle ispezioni effettuate, manutenzioni e relativo esito

La marcatura deve essere riportata in ogni parte e deve comprendere:

le ultime due cifre dell’anno di costruzione l’identificazione del fabbricante o del fornitore numero di lotto o di serie del componente

Si rammenta che tutti questi dispositivi appartengono alla 3° categoria per cui è previsto l’addestramento obbligatorio.

E’ di fondamentale importanza la manutenzione sia prima che dopo l’uso ed una osservazione scrupolosa delle informazioni e delle scadenze indicate dal fabbricante tenendo correttamente il registro di manutenzione.

Una volta che il sistema o il componente abbiano arrestato una caduta deve essere restituito al fabbricante o al riparatore per eseguire nuove prove.

Per i materiali tessili è necessario seguire scrupolosamente le indicazioni di lavaggio e asciugatura per mantenere intatte le proprietà del dispositivo.

Adeguamento Dpi LEGGE 25 ottobre 2017, n. 163

Il D.Lgs. n. 17/2019

Questo articolo non tiene conto del Il D.Lgs. n. 17/2019

Il D.Lgs. n. 17/2019 detta la nuova disciplina sui dispositivi di protezione Individuale (Dpi) di cui all’art. 2 del regolamento (Ue) n. 2016/425 (il cosiddetto “regolamento Dpi”) Il provvedimento armonizza la legislazione italiana con il regolamento Dpi che stabilisce i requisiti per la progettazione e la fabbricazione dei dispositivi che devono essere messi a disposizione sul mercato, al fine di garantire la protezione della salute e della sicurezza degli utilizzatori, nonché le norme sulla libera circolazione dei Dpi nell’Unione

La nuova disciplina trova applicazione anche ad alcuni prodotti che svolgono una funzione protettiva per l’utilizzatore, che in precedenza erano invece esclusi

LE CATEGORIE DI RISCHIO

Categoria 1

La categoria I comprende esclusivamente i seguenti rischi minimi:

a) lesioni meccaniche superficiali;

b) contatto con prodotti per la pulizia poco aggressivi o contatto prolungato con l’acqua;

c) contatto con superfici calde che non superino i 50 °C;

d) lesioni oculari dovute all’esposizione alla luce del sole (diverse dalle lesioni dovute all’osservazione del sole); e) condizioni atmosferiche di natura non estrema

Categoria 2

Comprende i rischi diversi da quelli elencati nelle categorie I e III

Categoria 3

Comprende esclusivamente i rischi che possono causare conseguenze molto gravi quali morte o danni alla salute irreversibili con riguardo a quanto segue:

a) sostanze e miscele pericolose per la salute;

b) atmosfere con carenza di ossigeno;

c) agenti biologici nocivi;

d) radiazioni ionizzanti;

e) ambienti ad alta temperatura aventi effetti comparabili a quelli di una temperatura dell’aria di almeno 100 °C;

f) ambienti a bassa temperatura aventi effetti comparabili a quelli di una temperatura dell’aria di – 50 °C o inferiore;

g) cadute dall’alto;

h) scosse elettriche e lavoro sotto tensione;

i) annegamento;

j) tagli da seghe a catena portatili;

k) getti ad alta pressione;

l) ferite da proiettile o da coltello;

m) rumore nocivo