Check-list macchine utensili

Check-list Excel Sicurezza nell'utilizzo delle macchine utensili

L'importanza della Check-list per la Sicurezza nell'Uso delle Macchine

La check-list di autovalutazione per la sicurezza nell'utilizzo delle macchine, sviluppata nell'ambito del Piano Regionale della Prevenzione 2021-2025 della Regione Autonoma Friuli Venezia Giulia, rappresenta uno strumento essenziale per aziende del settore metalmeccanico e manifatturiero. Questo documento, strutturato in modo sistematico, è progettato per aiutare le imprese a garantire la sicurezza degli operatori, riducendo i rischi associati all'utilizzo di macchinari industriali.

Obiettivi della Check-list

La check-list ha lo scopo di:

1. Valutare i rischi: Identificare le potenziali criticità e rischi legati all'uso di macchinari e attrezzature.

2. Garantire la conformità normativa: Verificare che le macchine e le procedure rispettino le disposizioni del D.Lgs. 81/08 e altri requisiti di sicurezza applicabili.

3. Promuovere la manutenzione preventiva: Assicurare che gli interventi di manutenzione siano pianificati e documentati.

4. Facilitare la formazione degli operatori: Garantire che il personale sia adeguatamente formato e addestrato all'utilizzo sicuro delle attrezzature.

Struttura della Check-list

La check-list è suddivisa in diverse sezioni, ciascuna delle quali affronta aspetti specifici della sicurezza delle macchine. Di seguito, un riepilogo delle principali aree trattate:

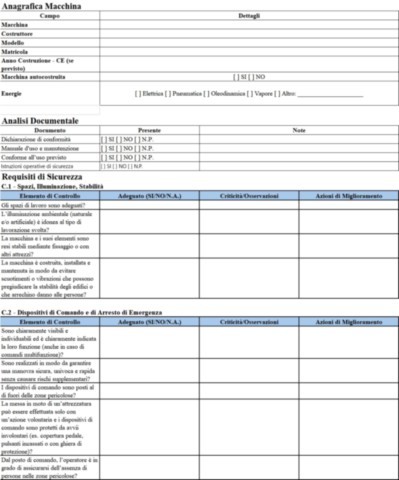

1. Anagrafica della macchina: Identifica i dettagli del macchinario (modello, costruttore, anno di costruzione, energia utilizzata, ecc.) e verifica la presenza di documenti obbligatori come manuali e dichiarazioni di conformità.

2. Requisiti di sicurezza:

• Spazi, illuminazione e stabilità: Controlla che gli ambienti di lavoro siano sicuri e idonei.

• Dispositivi di comando e arresto di emergenza: Verifica che i comandi siano accessibili, chiari e sicuri.

• Dispositivi di protezione: Controlla l'adeguatezza di ripari fissi, mobili o regolabili per prevenire contatti con parti pericolose.

• Segregazione delle aree pericolose: Verifica la presenza di barriere o sistemi di sicurezza per impedire l'accesso non autorizzato alle zone pericolose.

3. Manutenzione e controlli:

• Pianifica interventi regolari di manutenzione per mantenere i macchinari in condizioni ottimali.

• Documenta tutte le attività di manutenzione per almeno tre anni, come richiesto dalla normativa.

4. Dispositivi di protezione individuale (DPI):

• Garantisce che siano identificati i DPI necessari e che siano stati scelti in base all'analisi dei rischi (es. guanti anti-impigliamento).

5. Formazione, informazione e addestramento:

• Accerta che il personale sia adeguatamente formato e che esistano registri per tracciare l'avvenuta formazione.

Perché Utilizzare una Check-list di Sicurezza

L'adozione di una check-list strutturata aiuta le aziende a:

• Prevenire incidenti: Identificando in anticipo le potenziali problematiche.

• Migliorare l'efficienza operativa: Riducendo i tempi di fermo macchina causati da problemi di sicurezza o manutenzione.

• Promuovere una cultura della sicurezza: Coinvolgendo gli operatori e sensibilizzandoli sull'importanza della prevenzione.

• Evitare sanzioni: Dimostrando il rispetto delle normative di sicurezza sul lavoro.

Conclusione

La check-list per la sicurezza nell'utilizzo delle macchine non è solo un documento, ma uno strumento operativo che consente di gestire in modo proattivo i rischi, migliorando la sicurezza e l’efficienza nelle attività quotidiane. Utilizzarla regolarmente non solo tutela i lavoratori, ma contribuisce a creare un ambiente di lavoro più sicuro e produttivo.

punti di verifica:

1. Anagrafica della Macchina

- Identificazione della macchina (costruttore, modello, matricola).

- Anno di costruzione e presenza del marchio CE.

- Verifica del tipo di energia utilizzata (elettrica, pneumatica, oleodinamica, vapore, altro).

- Documentazione obbligatoria:

- Dichiarazione di conformità.

- Manuale d'uso e manutenzione.

- Istruzioni operative di sicurezza.

2. Requisiti di Sicurezza

C.1 - Spazi, Illuminazione e Stabilità

- Adeguatezza degli spazi di lavoro.

- Idoneità dell’illuminazione ambientale.

- Stabilità della macchina e dei suoi componenti.

- Prevenzione di vibrazioni o scuotimenti pericolosi.

C.2 - Dispositivi di Comando e Arresto di Emergenza

- Visibilità e identificabilità dei dispositivi di comando.

- Sicurezza dei comandi contro avvii involontari.

- Posizionamento dei comandi al di fuori delle zone pericolose.

- Funzionalità del dispositivo di arresto d'emergenza.

C.3 - Avvio Intempestivo

- Prevenzione di situazioni pericolose dopo un’interruzione e successivo ripristino dell’alimentazione di energia.

C.4 - Dispositivi di Protezione degli Elementi Pericolosi

- Presenza di ripari fissi, mobili o regolabili sugli organi pericolosi.

- Verifica dell’efficacia dei ripari fissi.

- Funzionalità dei ripari mobili interbloccati.

- Adeguatezza delle barriere perimetrali o immateriali nelle aree pericolose.

3. Dispositivi di Protezione Individuale (DPI)

- Identificazione e utilizzo corretto dei DPI in base alle operazioni.

- Analisi dei rischi relativi all’uso dei guanti rispetto al pericolo di impigliamento.

4. Cartellonistica e Segnalazioni

- Presenza di pittogrammi che segnalano pericoli, obblighi e divieti.

- Conformità della segnaletica alla normativa vigente.

- Funzionalità delle segnalazioni acustiche e visive.

5. Dispositivi di Sezionamento dell’Energia

- Presenza di dispositivi per isolare la macchina dalle fonti di alimentazione.

- Formazione degli addetti alla gestione delle energie residue (lockout/tagout).

6. Impianto Elettrico

- Protezione contro contatti diretti e indiretti.

- Sicurezza dei quadri elettrici, con chiusure a chiave o sistemi di interblocco.

7. Aspirazioni

- Presenza di sistemi di estrazione per gas, vapori, polveri o altre sostanze pericolose.

8. Accessibilità in Quota

- Adeguatezza dei dispositivi di accesso per lavori in quota (scalette, parapetti, piani antisdrucciolo).

9. Superfici Calde

- Protezione contro rischi da contatto con superfici a temperature elevate o basse.

10. Controlli e Manutenzione

- Pianificazione di manutenzioni periodiche.

- Registrazione e archiviazione dei controlli di manutenzione per almeno tre anni.

11. Formazione, Informazione e Addestramento

- Formazione degli operatori sull’uso delle macchine.

- Registro dell’avvenuto addestramento.

- Presenza del manuale/libretto d’uso e manutenzione in lingua italiana.

ANCHE QUESTA RISORSA E' GRATUITA PER GLI ISCRITTI ALLA NOSTRA NEWSLETTER PROFESSIONAL. ISCRIVITI ANCHE TU.

Domande da porsi per l’utilizzo sicuro della macchina nelle sue fasi di vita

La check list contenuta nel documento "Buone Prassi per la Sicurezza delle Macchine" è uno strumento pratico e strutturato che supporta le aziende nella gestione e nella verifica della sicurezza delle macchine in tutte le loro fasi di vita: scelta, acquisto, messa in servizio, utilizzo, manutenzione, modifiche e dismissione. Questa guida è particolarmente utile per i datori di lavoro, i responsabili della sicurezza (RSPP) e gli operatori del settore metalmeccanico e manifatturiero.

Principali Benefici della Check List

Prevenzione degli Infortuni

La check list aiuta a identificare potenziali rischi legati all'uso delle macchine, permettendo di adottare misure preventive per evitare incidenti sul lavoro. Ad esempio, verifica la conformità normativa, la presenza di dispositivi di sicurezza e l'adeguatezza delle condizioni operative.Conformità Normativa

Lo strumento guida l'azienda a rispettare i requisiti del D.Lgs. 81/2008 e altre normative europee, come la Direttiva Macchine (Regolamento UE 2023/1230). Questo riduce il rischio di sanzioni e responsabilità legali in caso di ispezioni o incidenti.Facilitazione della Valutazione dei Rischi

La lista permette di raccogliere informazioni utili per integrare o aggiornare il Documento di Valutazione dei Rischi (DVR), considerando aspetti specifici come l'ambiente di lavoro, le attività degli operatori e i rischi residui.Supporto alla Pianificazione

La check list è uno strumento pratico per pianificare azioni di miglioramento, come interventi di manutenzione, formazione del personale, installazione di dispositivi di sicurezza o aggiornamenti alle procedure operative.Miglioramento della Gestione Operativa

Grazie alla sua struttura, la lista semplifica la gestione della sicurezza delle macchine attraverso verifiche sistematiche. Per esempio, include controlli sulla formazione degli addetti, sulla disponibilità di DPI adeguati e sull'efficacia delle misure di protezione.Adattabilità a Diverse Fasi del Ciclo di Vita della Macchina

La check list copre tutte le fasi della vita della macchina:- Scelta e acquisto: Valuta l'idoneità della macchina e i requisiti tecnici e ambientali.

- Messa in servizio: Verifica l'installazione corretta e la presenza di documentazione come il libretto d'uso e manutenzione.

- Utilizzo: Controlla la formazione degli operatori, la manutenzione e l'uso corretto dei dispositivi di sicurezza.

- Manutenzione: Garantisce che interventi ordinari e straordinari rispettino le norme.

- Modifiche: Accerta che eventuali modifiche non introducano nuovi rischi.

- Dismissione e vendita: Assicura che le macchine dismesse non rappresentino un pericolo e che la cessione avvenga in conformità normativa.

Riduzione delle Disuguaglianze

Lo strumento è progettato per essere facilmente utilizzabile anche da piccole e micro imprese, che spesso hanno meno risorse e conoscenze tecniche per affrontare le complessità normative.

Come Usare la Check List

- Compilazione Periodica: Va utilizzata regolarmente per garantire un monitoraggio continuo.

- Collaborazione: Può essere compilata in collaborazione tra RSPP, datore di lavoro e operatori per identificare le criticità e proporre soluzioni condivise.

- Documentazione: I risultati possono essere documentati e archiviati come prova di conformità e miglioramento continuo, utili in caso di controlli da parte degli enti di vigilanza.

Fase: Scelta e acquisto

Aspetti da considerare:

- La macchina è adatta al lavoro che devo svolgere?

- La macchina necessita di particolari adeguamenti alle strutture o agli impianti già presenti all'interno dello stabilimento?

- L’ingombro della macchina all’interno dello stabilimento consente di operare in sicurezza anche per gli interventi manutentivi?

- La macchina introduce rischi aggiuntivi correlati all’ambiente in cui sarà installata? (es. emissioni di sostanze/polveri, rischi interferenziali nei percorsi, accesso in quota, rumore, vibrazioni, antincendio, ATEX, ecc.)

- Se la macchina sarà collegata funzionalmente e solidalmente ad altre macchine, chi è responsabile della conformità dell’insieme di macchine?

- Chi effettuerà la manutenzione ordinaria e straordinaria?

- Gli addetti alla macchina hanno bisogno di formazione specifica?

- Gli addetti alla macchina necessitano di sorveglianza sanitaria?

- Se compro una macchina usata priva di marcatura CE, è disponibile l’attestazione da parte del venditore che la stessa è conforme ai requisiti minimi previsti dall’Allegato V?

- In caso di macchina usata soggetta a verifiche periodiche, sono disponibili i verbali di verifica, incluso il verbale di omologazione ENPI/ISPESL per macchine ante CE?

- In caso di macchina autocostruita sono stati redatti tutti i documenti richiesti dalla normativa, inclusi la valutazione del rischio della macchina, fascicolo tecnico, dichiarazione di conformità, marcatura?

Fase: Messa in servizio

Aspetti da considerare:

- Sono stati predisposti tutti i collegamenti (elettrici, pneumatici, ecc.) necessari al funzionamento della macchina?

- Sono state installate le barriere perimetrali, se necessarie?

- Il quadro comandi è in posizione tale da consentire di vedere tutte le zone pericolose della macchina?

- In caso di emissione di sostanze pericolose o polveri, queste sono captate immediatamente alla fonte da adeguato impianto di aspirazione localizzata?

- È stato fatto un collaudo della macchina prima della consegna?

- Ho ricevuto la dichiarazione di corretta installazione?

- Di concerto con il RSPP o altri consulenti sono state condotte verifiche sulla conformità strutturale, documentale e funzionale della macchina prima dell’accettazione della fornitura?

- In caso di non conformità palesi, queste sono state segnalate al fornitore/costruttore per la loro regolarizzazione?

- Gli operatori hanno ricevuto la formazione specifica e l’addestramento previsto per l’utilizzo della macchina?

Fase: Utilizzo

Aspetti da considerare:

- È stato acquisito il libretto d’uso e manutenzione della macchina redatto in lingua italiana?

- È stato aggiornato il DVR con i rischi correlati alla macchina?

- È stato aggiornato l’inventario delle macchine con indicazione delle periodicità dei controlli e interventi di manutenzione?

- Sono state redatte le procedure operative specifiche della macchina?

- È stata fornita agli operatori adeguata formazione, informazione e addestramento?

- Sono stati forniti agli operatori adeguati DPI in relazione ai rischi residui indicati dal fabbricante della macchina e ad altri rischi presenti nell’ambiente?

- È affissa e ben visibile la segnaletica di sicurezza?

- I ripari fissi sono sempre saldi nella loro posizione?

- È previsto un sistema per consentire all’operatore di segnalare tempestivamente guasti, difetti che si manifestassero durante l’utilizzo della macchina?

- È previsto un controllo per evitare l’utilizzo scorretto della macchina, anche con riferimento alla neutralizzazione dei dispositivi di sicurezza?

- I dispositivi di sicurezza rappresentano un intralcio o un rallentamento alle lavorazioni?

Fase: Manutenzioni, controlli e verifiche

Aspetti da considerare:

- È previsto un sistema di manutenzioni ordinarie con le modalità e le frequenze indicate dal fabbricante o dalle norme applicabili?

- È presente un registro delle manutenzioni debitamente compilato?

- La macchina prevede modalità di funzionamento particolari per ridurre il rischio durante gli interventi manutentivi? (es. velocità ridotta delle parti in movimento, "comandi uomo-presente")

- Sono previsti permessi di lavoro o altre procedure (es. LOTO) per impedire l’azionamento anche involontario della macchina durante le fasi di manutenzione?

- È previsto un piano di controlli interni/esterni o di verifiche secondo le periodicità previste o in caso di eventi straordinari?

- Sono conservati e custoditi i verbali di verifica periodica per le attrezzature ricadenti in Allegato VII del D.Lgs. 81/2008?

Fase: Modifiche

Aspetti da considerare:

- La modifica alla macchina ha introdotto un rischio aggiuntivo non previsto dal fabbricante e tale da configurare la fabbricazione di una nuova macchina?

Fase: Dismissione e vendita

Aspetti da considerare:

- Sono state adottate misure per la messa in sicurezza della macchina dismessa e per impedire l’utilizzo indebito da parte del personale prima del conferimento del bene per la sua demolizione/smaltimento?

- In caso di vendita di macchina ante CE, la stessa è adeguata ai requisiti di cui all’Allegato V ed è stata prodotta specifica attestazione?

- In caso di cessione di macchina ante CE non conforme ai requisiti di cui all’Allegato V, la stessa è stata ceduta con esclusivo fine demolitorio o riparatorio?